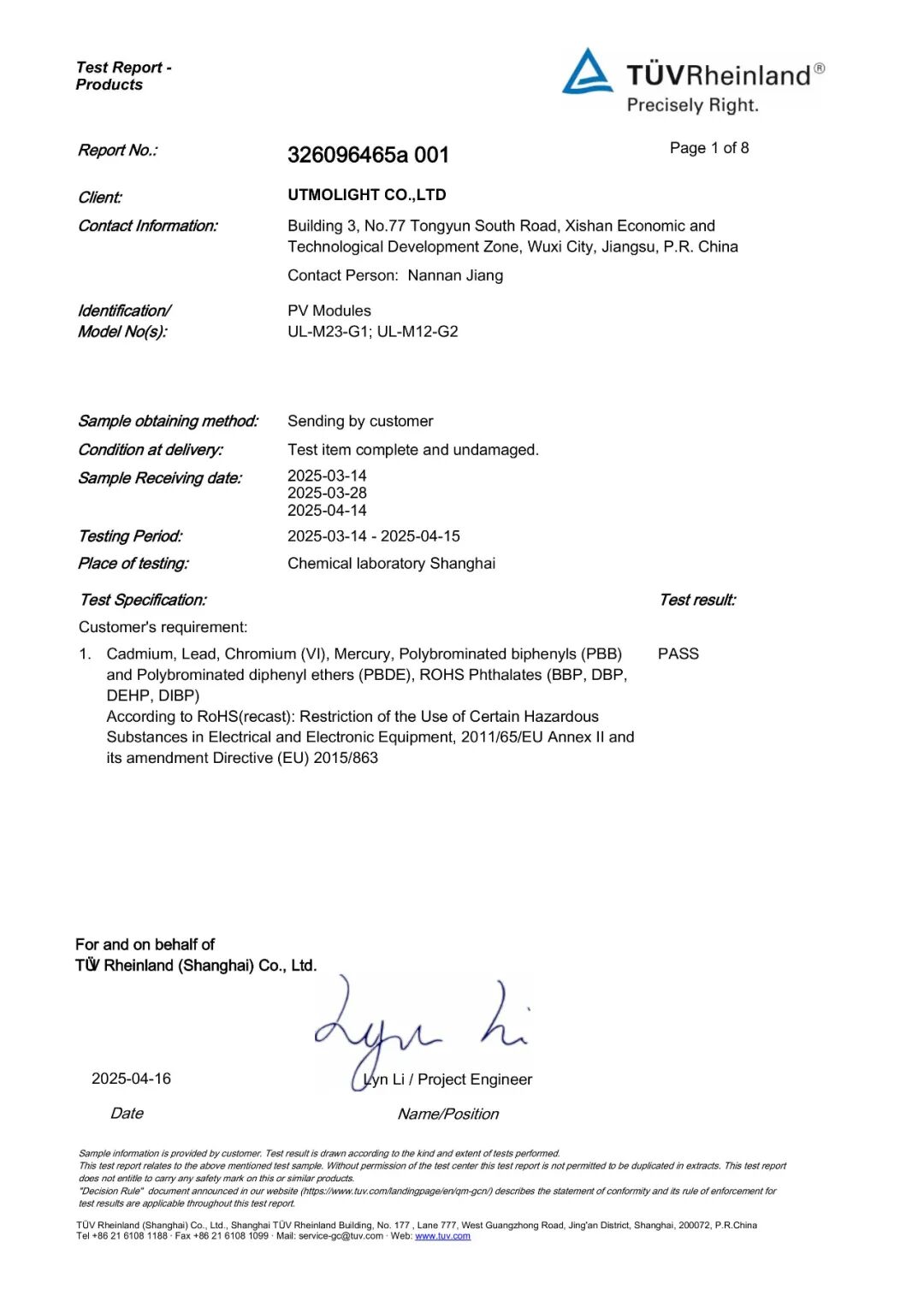

当你第一次接触极电光能2.81㎡超大面积钙钛矿组件,会感受到什么?是如墨般深邃的黑咖美学,还是融于方寸之间的匠心设计,亦或是超越想象的性能表现? 诸多超凡体验的背后,是极致的智造逻辑。今天,让我们一起深入全球首条GW级钙钛矿组件生产线——极电光能宛山湖工厂,探寻这场“能效革命”背后的智造密码。 01 跨越“原研技术”到“高端制造”的最后一公里 尖端技术产业化的核心,在于材料、设备、工艺与规模的高度融合。极电光能GW级工厂,正是这一理念的终极体现。 产线之上,静谧之中蕴藏着澎湃动力。全流程工序在数字化驱动下精准咬合,智能机械臂与AI调度中心构成了工厂的“神经网络”,实现从感知、决策到执行的闭环自主运行。这不仅是自动化,更是整个生产体系的智能化升维。 “在核心制造环节,我们自主开发了高技术壁垒钙钛矿装备与解决方案,实现了钙钛矿技术从实验室到量产的迅速转换。”极电光能联合创始人、执行副总裁郑策表示,“另外,我们也与全球领先设备供应商展开合作,定制开发生产设备,共同打造钙钛矿技术产业链生态。” 基于“自主创新”与“开放合作”的双轮驱动,极电光能GW级量产线工艺单元完美兼容大规模制造与个性化定制,确保不同技术落地的高效可靠。在这里,每60秒就有一片2.81㎡钙钛矿产品崭新下线,满产可达180万片/年,足以覆盖超700个标准足球场,为30万余家庭点亮绿色未来。(*按照2024年城乡居民生活照明用电量进行估算) 02 练就“纳米级”的精密制造水平 超大面积钙钛矿组件的量产,本质是一场对“膜层均匀性、产品稳定性、产线良率”的极限挑战。极电光能的应对之道,在于将精密制造融入每个工艺细节。 钙钛矿膜层涂布一致性高达99%以上,厚度均一性更实现了纳米级的精准控制,确保组件的每一个部位都能高效捕获光能。 激光刻划达微米级线宽与间距,配合动态跟踪控制系统,将死区损耗降至最低,实现热能损伤的最小化。 高精度自动化裁切与定位,实现胶带与汇流条的零隙贴合。 丁基胶涂敷匀密稳定,层压封装无溢胶、无过压,铸就严密可靠的守护屏障。 从材料配方到组件成型,极电光能以行业领先的工艺水平,让每一块组件都成为光能转化的精密引擎。 03 坚守“零缺陷”的品质原则 在极电光能GW级工厂,品质不是最后一道关卡,而是贯穿始终的制造原则。 车间生产环境洁净度达万级标准,湿度与露点被24小时严密监控,构筑起抵御粉尘与水氧侵蚀的“一级防线”。生产全流程质量数据闭环,实现从原材料、工艺到成品性能每个参数的精准管控,组件生产良率超90%。出厂前还将进行产品的“全面体检”与运输测试,确保出厂组件的稳定效能。 从智能制造到严苛品控,极电光能用“零缺陷”的苛求,兑现钙钛矿产品的高质量交付承诺。 04 贯彻全生命周期的“可持续承诺” 真正的绿色技术,其环保属性应贯穿整个生命周期。 极电光能GW级钙钛矿量产线采用全流程低温工艺(≤150℃),相比传统晶硅制造能耗大幅降低。经测算,组件碳足迹仅为100-200克/W,且有害物质含量远低于欧盟RoHS管控标准。 从制造之初到“生命”终章,极电光能钙钛矿组件践行着全生命周期的环保使命,也为全球“双碳”目标的实现带来了一条更低碳、更清洁的技术选择。 当行业在探索中持续前行,唯有掌握核心科技,构建一个高度可信、可靠的产业化生态,方能持续穿越周期、淬炼成钢。极电光能GW级钙钛矿工厂,以其集材料、装备、工艺与规模于一体的高度可信赖的产业化生态,已成为这段征程上坚实的里程碑。 正如“世界太阳能之父”马丁·格林的期许,钙钛矿技术正迎来其产业化的黎明。未来,极电光能将以GW级量产线为起点,持续以创新的原研技术、前沿的产业化实践,为全球能源转型注入强劲的“极电动能”。